溶剂吸收-连续精馏技术

技术简介

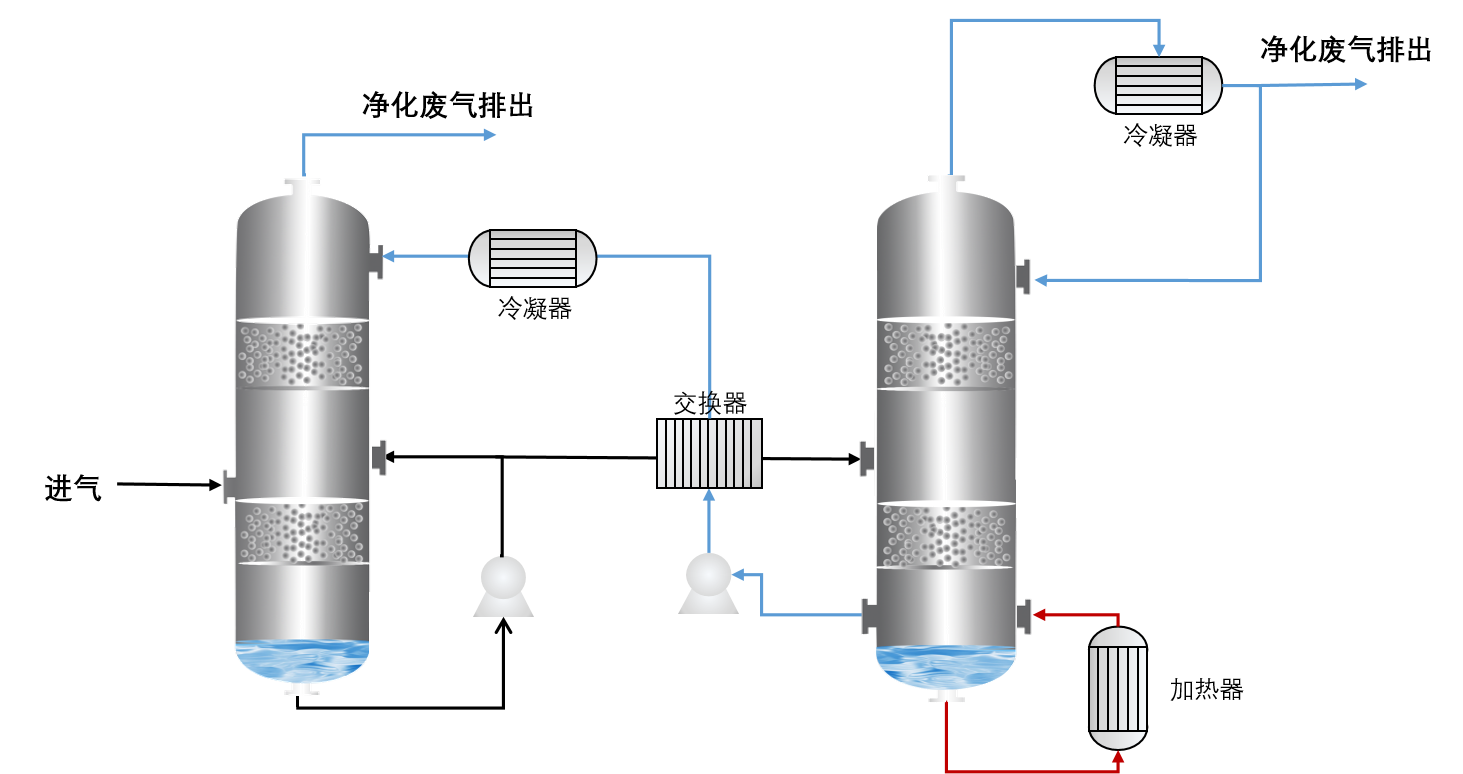

溶剂吸收-连续精馏技术是根据尾气中的溶剂性质,选用高沸点有机溶剂或复配型高沸点吸收剂,对尾气进行吸收,通过控制吸收剂的、温度、停留时间、溶剂含量保证吸收效果。

吸收的母液通过精馏装置进行母液-溶剂分离,母液循环进入吸收装置使用,溶剂通过精馏分离进行回收利用。

废气特性

-

voc浓度高(往往达到几万甚至十几万PPM) 传统技术往往需要进行深冷并配合大量补新风的方式进行处理,处理设备庞大,运行费用高。

-

波动性大(尤其是间歇进料、分段反应的工艺,浓度波动范围几十倍) 高低浓度大范围波动,给传统技术造成运行不安全、不稳定、运行费用高等特点。

工艺流程

技术优势

- 技术成熟,由传统化工生产转换而来,技术稳定可靠。已在化工、制药行业成熟应用

- 抗波动性强,吸收效率与浓度关系成正比关系,浓度越高吸收效率越高。

- 安全便捷,液相吸收安全系数高,连续化吸收解析,控制先进操作简单。

- 节能:系统阻力小,工艺配套简单,无需稀释等,能耗低。尾气浓度可根据排放需要,自由调整降低能耗。溶剂回收产生一定的经济性,无二氧化碳产生,降低碳排放。

适用工况

化工、制药行业: 真空泵 反应釜 脱溶 溶剂干燥 冷凝系统

技术应用

- 作为尾气净化预处理系统使用,降低来气浓度;控制来气波动,实现消峰作用,提高安全性。为后端处理系统提供稳定、适宜浓度的条件。降低后端处理系统新风补充量、减小后端处理系统的规模及投资。

- 可作为末端处理系统使用,满足环保排放标准。

案例分析

|

废气简况: 高浓度尾气:气量3000m³/h,碳酸甲酯、甲醇、乙醇等50000~70000mg/m³; 其他尾气气量:气量10000lm³/h,浓度2000mg/m³。 如采用吸脱附、RTO等进行处理,需要浓度控制在3000mg/m³左右,整体需要稀释至6万~7万m³/h气量,造成处理系统庞大,运行费用高。且如果产生浓度波动,系统余量小,安全隐患大。

项目设计:高浓度尾气通过溶剂吸收-连续精馏的工艺,将高浓度尾气降至5000mg/m³,后接入其他尾气进行RTO处理,整体系统规模小,运行费用低。提高RTO的运行稳定性及安全性。 |